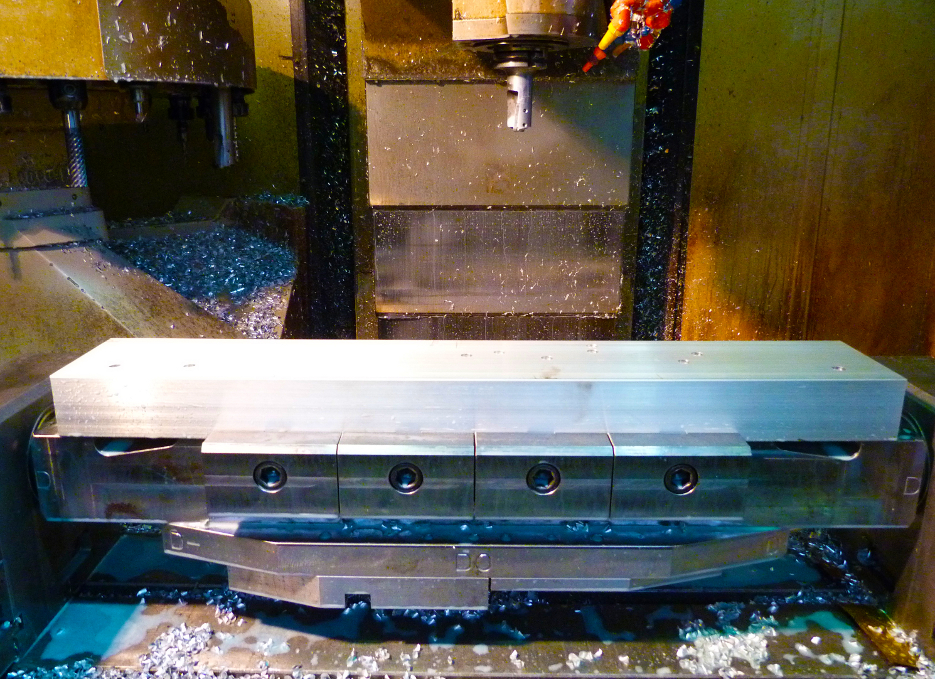

Fresatura della barra su CNC

Per XM1 vengono adottate tempistiche di lavoro in macchina insolitamente lente in modo da consentire una lavorazione estremamente accurata del pezzo. In questa operazione si utilizzano utensili molto sofisticati e pregiati, quali, ad esempio, i maschiatori a rullatura che, a differenza dei tradizionali utensili, producono i filetti nel telaio per compressione del materiale e senza asportazione di truciolo. Questo permette di ottenere un deciso incremento della durezza del materiale, con conseguenti vantaggi di durata e affidabilità del pezzo.

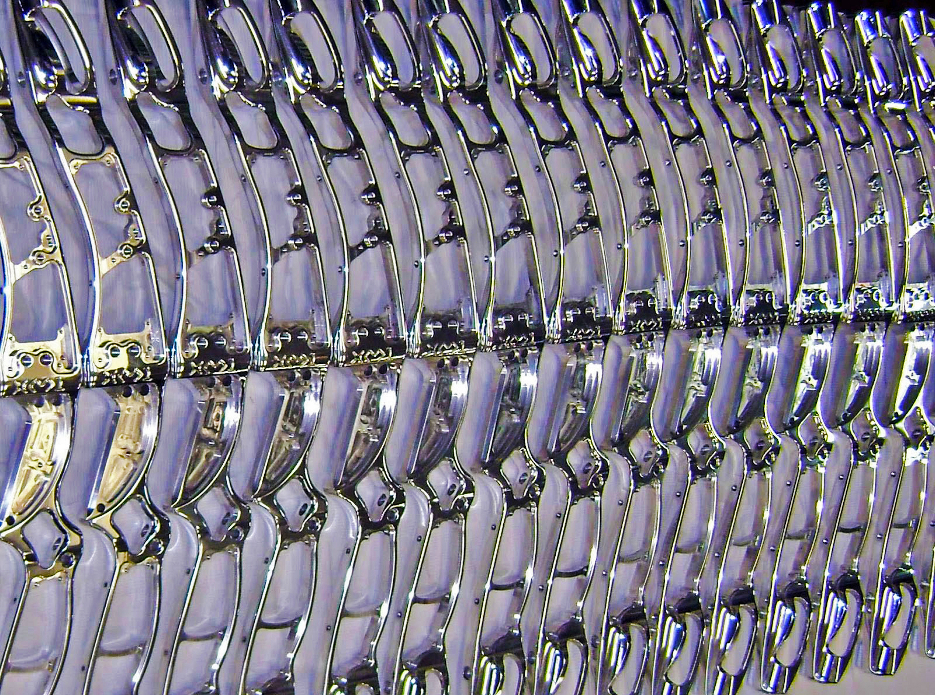

Lucidatura del telaio

Questa operazione viene effettuata manualmente con l’utilizzo di particolari tele abrasive che portano ad eliminare completamente qualsiasi micro residuo della precedente lavorazione in fresa.

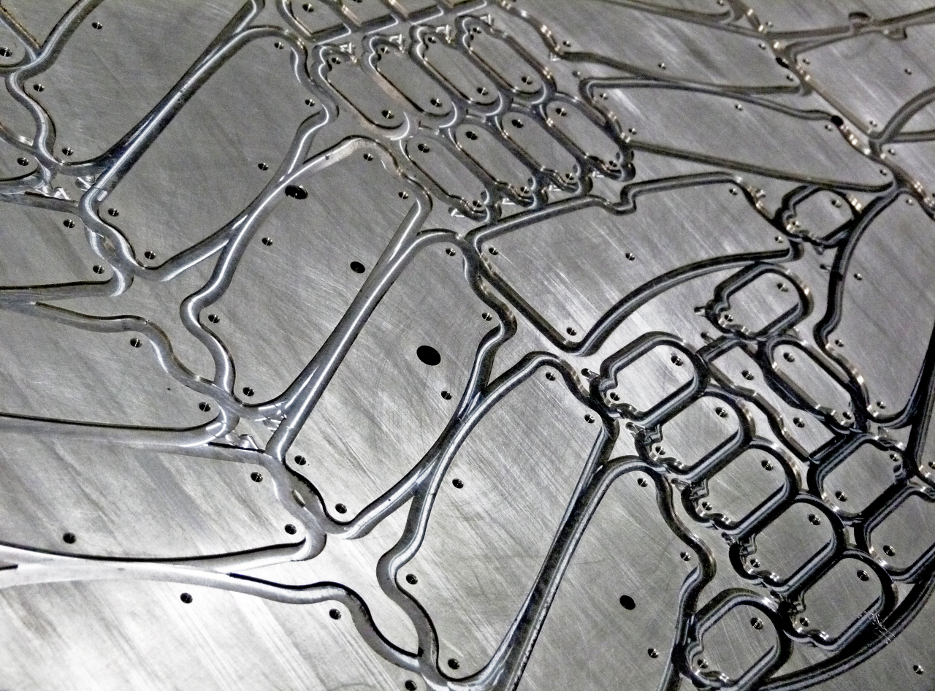

Fresatura delle piastre in carbonio su CNC

La lastra in carbonio utilizzata per l’ottenimento delle piastre è ad alto spessore (circa 3mm), di particolare prestazionalità meccanica e con una finitura superficiale semi lucida naturale. Una volta opportunamente forata e bloccata in macchina CNC, viene finemente lavorata con frese diamantate. Gli elementi ottenuti, con misure di precisione centesimale, sono pronti per il successivo inserimento forzato nel telaio metallico.

Anodizzazione del telaio

Il telaio in alluminio, terminata la lucidatura, viene sottoposto ad un processo di ossidazione anodica ad alto spessore. Questo trattamento, oltre a conferire il colore di gamma, lo rende totalmente insensibile agli agenti atmosferici e a fenomeni di tipo ossidante. Inoltre il materiale risulta ulteriormente indurito in superficie e maggiormente resistente ai graffi.

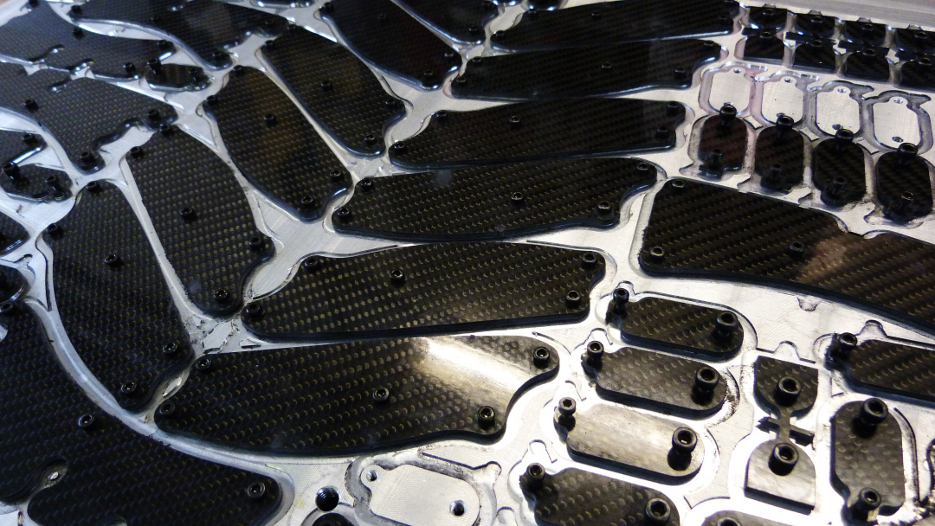

Incollaggio delle piastre carbon

Terminata la colorazione, il telaio, opportunamente protetto, rientra nuovamente in macchina CNC per poter riprendere con utensile fine la zona dove verrà apposto l’adesivo strutturale epossidico bi-componente e ciò al fine di garantire le migliori prestazioni di fusione materica tra carbonio e alluminio (lo strato anodizzato infatti tenderebbe a invalidare una perfetta riuscita dell’operazione). Ultimata questa fase viene apposto l’adesivo e a seguire le quattro piastre in carbonio, opportunamente pressate con 20 viti Torx serrate con chiavi dinamometriche. Come ultima operazione, per togliere i residui di colla, viene effettuata una pulitura accurata del pezzo con un solvente specifico a base di carbonio e idrogeno.

Lavorazione della Grip

Realizzata direttamente in Smartriser in legno di Iroko o altre essenze sempre su macchina CNC, viene sottoposta a carteggiatura manuale e verniciatura con più mani di impregnante di diverso colore a seconda delle versioni.

Lavorazione della bulloneria

Tutta la bulloneria in Ergal presente in dotazione è autoprodotta in Smartriser su macchine CNC, lucidata e anodizzata.

Montaggio finale

Terminate le fasi di lavorazione del telaio e della accessoristica tecnica, si procede al montaggio finale del riser con chiavi protette. In questa fase vengono riempite le camere idrauliche con i fluidi tecnici ad alta viscosità e vengono quindi, effettuati opportuni test di controllo sulle proprietà di tenuta. Ogni singolo operatore è responsabile dell’intero montaggio. Il controllo finale di qualità viene fatto conseguentemente sulla totalità dei pezzi prodotti. A questo punto il riser è completo e pronto per la consegna.