Il progetto tecnico del riser XM1 si basa su quattro punti cardine:

• Struttura composita del telaio in alluminio/carbonio.

• Utilizzo dell’idraulica per lo smorzamento delle vibrazioni.

• Incremento deciso del rendimento percentuale del riser e miglioramento della resa del flettente.

• Facilità nella regolazione della potenza, della misura ideale del tiller e dell’allineamento flettenti.

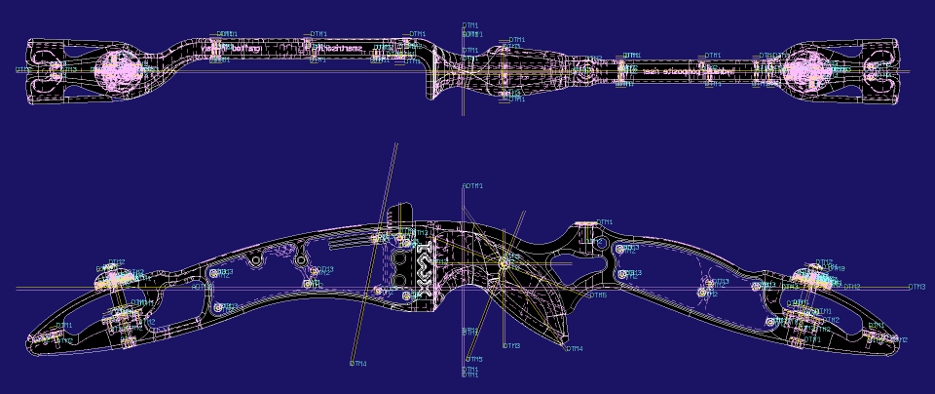

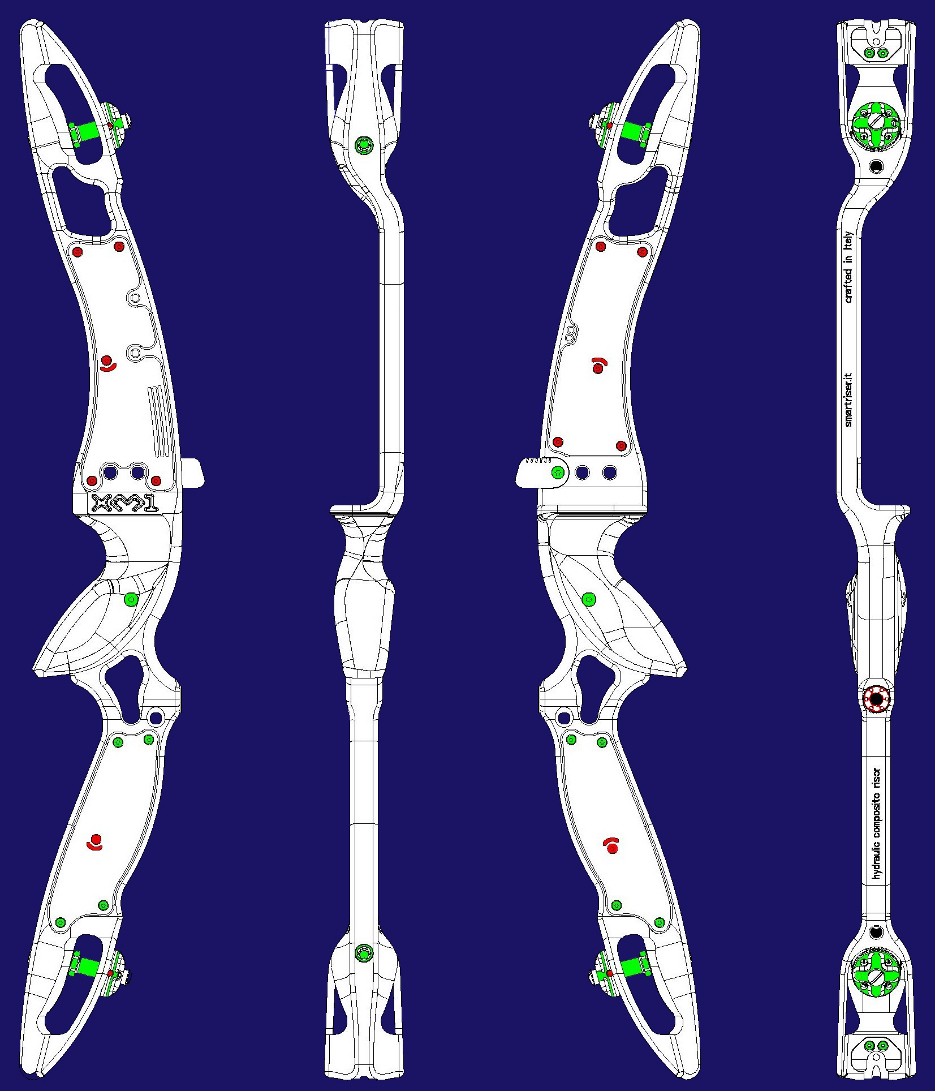

1. Il telaio metallico è ottenuto per fresatura a CNC da una barra di circa 10 kg. in lega di alluminio Anticorodal. Terminata tale operazione, si ottiene un pezzo estremamente leggero, ma ancora inutilizzabile senza l’aggiunta delle quattro piastre in carbonio unidirezionale, anch’esse fresate a CNC con valori centesimali di profilo. Il telaio, dopo il processo di colorazione effettuato per ossidazione anodica, viene ulteriormente ripreso tramite opportune attrezzature sempre su macchina CNC per preparare la superficie di incollaggio e per conferire una tolleranza centesimale di accoppiamento forzato alle piastre in carbonio. Queste piastre, incollate al riser tramite adesivo strutturale epossidico bi-componente, dopo un ciclo di circa 60 ore di pressione, diventano permanentemente unite al telaio metallico per fusione materica e non sono più disassemblabili. L’Araldite®, il collante utilizzato in tale operazione, sviluppa una forza di adesione di circa 20 N/mmq. Ogni piastra poggia su un'area di 820mmq e, quindi, si ha una risultanza di 1.670Kg di forza di adesione assiale sviluppata ad ogni elemento. Le parti in carbonio, inserite nella struttura con un andamento delle fibre opportunamente orientato, hanno una resistenza alla trazione superiore di 15/20 volte rispetto a quella dell'alluminio. 12 delle 20 viti Torx in acciaio inox presenti su di esse sono fissate con collante Loctite™. Esse servono sia a tenere le placche di carbonio pressate in posizione durante la polimerizzazione dell'adesivo strutturale, sia a poter fissare il carbonio su una attrezzatura e poterne fresare il profilo a valori di accoppiamento centesimali. Le 8 viti presenti sulle piastre inferiori - vedi figura - servono anche per posizionare i kit di peso aggiuntivi e sono le uniche presenti sulle piastre ad essere amovibili. Il serraggio delle viti Torx è effettuato con chiavi dinamometriche per dare assoluta uniformità di pressione.

(in rosso viti bloccate - in verde viti amovibili e regolazioni)

2. HFVD System. L’XM1 è un riser di tipo idraulico/composito che sfruttando sia le leggi della meccanica dei fluidi sia le superiori capacità del carbonio, abbatte le vibrazioni ad alta frequenza che si sviluppano sulla struttura arco al momento del rilascio della freccia. Nel riser sono presenti quattro camere stagne, due nella parte superiore e due in quella inferiore. Queste camere, classificate internamente come “vasche”, con una capacità complessiva di circa 70cc. e opportunamente riempite fino ad una quota pari a circa l’80% del volume interno, possono contenere diversi tipi di fluido a differente viscosità (questi liquidi sono differenti per grado di viscosità e massa volumica). Durante il rilascio la vibrazione che investe la struttura “scuote” il liquido presente all’interno. Questo movimento permette la dissipazione della vibrazione ad alta frequenza che viene sviluppata durante il tiro nella parete interna alle camere. La dissipazione della vibrazione è inoltre favorita dalla presenza degli elementi di carbonio in struttura. Questo materiale possiede, infatti, capacità nettamente superiori all’alluminio per tale prestazione. I risultati che si producono sono una drastica riduzione delle vibrazioni nella fase di rilascio, un minore affaticamento muscolare dell’atleta e una particolare, e caratteristica, riduzione del rumore.

3. La zona di appoggio del flettente è molto superiore rispetto agli altri riser in commercio ed è conformata in modo tale da ottenere che la superficie di contatto riser/flettente sia la più ampia possibile e sia anche costante in termini di quantità d’area impegnata, indipendentemente dal variare dell’inclinazione del flettente. Il particolare disegno del piano di appoggio permette così un doppio vantaggio: da un lato, evitando forze passive scaricate su aree inutili all’azione, si ottiene un incremento di prestazione diretta del flettente, dall’altro se ne preserva al meglio l’integrità strutturale. Ciò consente di ottenere una grande efficienza globale della struttura, garantita anche dall’estrema rigidità intrinseca del riser XM1. Il rendimento globale, ovvero il rapporto tra l’energia elastica potenziale dei flettenti e quella effettivamente rilasciata alla freccia, è stato ufficialmente testato da terzi ed è risultato pari a 79,44 %, il valore più alto finora ottenuto fra i riser in commercio. Questo valore, inoltre, tende ad incrementare, contrariamente a quanto avviene con altri riser, all’aumentare della potenza. La prestazione finale conseguita è una rara costanza nei valori di massimo rendimento di brace height ideale, molto più ampio rispetto ad altri progetti.

4. Con il QuickClick System si può facilmente trovare il corretto settaggio dei valori di potenza e tiller cercati, senza l’utilizzo di chiavi e senza togliere i flettenti. Semplicemente, la regolazione si ottiene ruotando con le dita il piattello superiore del gruppo QuickClick, che possiede una rotazione segmentata da precisi scatti meccanici. Ad ogni scatto di 90° del piattello corrisponde a una variazione in +/- 0.5% del carico a seconda della potenza del flettente utilizzato. Come accessorio è inoltre disponibile il QuickClick HF, con blocco di sicurezza a mezzo di un grano di fermo.